伴随着政策、市场和需求的不断变化,不同技术的动力电池路线几经波折,不断在台前和幕后之间流转。

在电池材料上,10年前,磷酸铁锂一度是国内市场主流路线,但随着补贴向高能量密度方向倾斜,磷酸铁锂一度被打入“冷宫”。但现在它又活跃在了舞台中央。

无独有偶,在电池封装技术路线上,曾被视为中高端车型座上宾的软包电池路线,一度被挤压到只有很少份额,但近期市场的一系列变化和新技术、新产品频出,正预示着一场关于软包电池的“翻身仗”已悄然打响。

01

软包走上历史舞台

软包动力电池的发展最早是由AESC以及LG化学推动的。2007年,AESC把用于手机的软包电池打造成符合车规级标准的大软包,LG化学也在2010年生产了世界首批PHEV软包电芯LMO/NCM111。

也是从2010年开始,软包电芯通过持续工程化改进、做大单体容量,缩小了与圆柱电芯在单体能量密度上的差距,并最终实现了反超。

与此同时,日产在纯电车型聆风Leaf上装载AESC 24kWh软包电池,这款紧凑型纯电A级车一经推出便大受欢迎,成为了第一款真正意义上实现大规模量产的纯电车型。

一边是技术成熟度和性能的不断提升,一边是批量装车验证,彼时在国际市场软包电池开始广受关注和欢迎,尤其是LG化学运用高能量密度的镍钴锰(NCM532)锂电池与走圆柱路线的松下进行对标后,软包电池赢得了欧美主流传统车企的青睐。2022年欧洲销量前20名的电动车型中,就有12款车型采用了软包电池。

02

国内艰难开局,有人迎难而上

尽管软包电池国外开花,但其“香味”却一直难以飘进国内。

在2016年之前,软包电池技术主要被掌握在日韩动力电池企业手中,国内电池企业普遍押宝方形和圆柱电池技术,鲜有软包技术深厚的电池企业涌现。事实上,在2015年国家工业和信息化部发布的《汽车动力蓄电池行业规范条件》政策引导下,以宁德时代、比亚迪为代表的,主打方形动力电池技术的企业快速发展,方形电池市场规模快速做大,软包电池企业一度陷入低谷。

除了大环境之外,彼时,软包电池本身也有一些痛点未被攻克:

一是产品一致性较难把控。这对从事软包技术路线的企业技术水平、工艺能力提出了很高的要求;

二是软包电池的关键原材料铝塑膜被日韩企业主导,原材料及生产设备的采购渠道单一,供应链安全和成本风险较高;

三是在电池与整车系统集成趋势下,方形电池CTP更易实现,而软包由于结构强度不足,模组难以取消导致成组效率低。

上述痛点,让软包电池在面对指数级增长的市场,以及整车带电量不断增大带来的稳定性需求时,显得有些难以应付。

就在行业认为软包电池很难再有突破时,一直在新能源汽车未来需求深耕的孚能科技重磅推出了SPS(Super Pouch Solution)超级软包解决方案,重塑了软包电池未来的发展方向。

03

SPS创新结构破难题

孚能科技SPS超级软包解决方案主要围绕大软包电芯、大软包电池系统、大软包电池制造三个核心点进行产品创新升级。

在电池包结构层面,孚能科技大刀阔斧进行了软包电池自身“革命”。

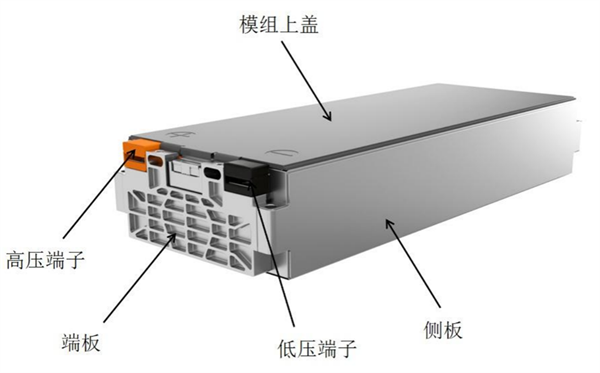

传统软包模组中的电芯常用竖放形式,且为了抑制电芯的膨胀并增加强度,每个模组都有侧板和端板这样的结构件存在(如下图所示)。但电池箱体的高度往往随车型不同而多变,当电芯的宽度大于电池箱体高度一半时,箱体中只能布置一层电芯,箱体顶部空间将会无法利用,浪费严重。

传统电池模组示意图

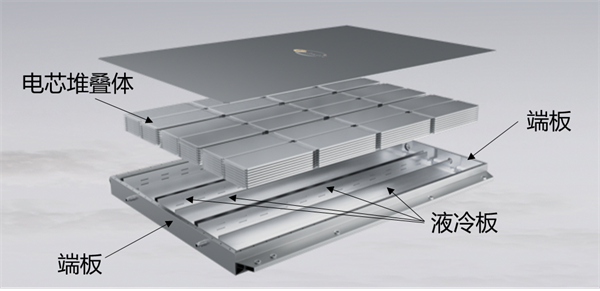

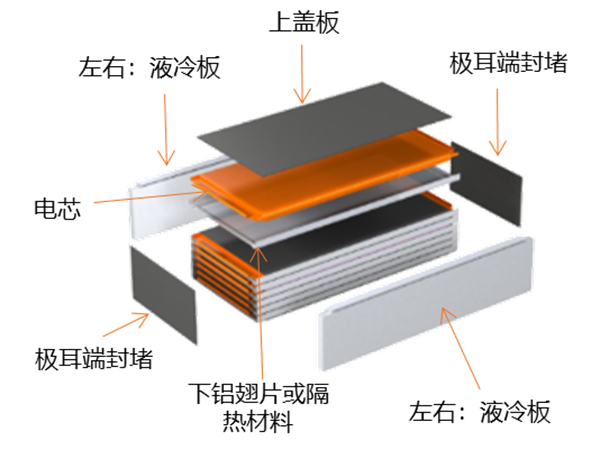

而孚能科技转换了思路,首先是去模组化,通过液冷板+一体式压板+塑料端板将电芯集成在箱体的成组方式,替代了传统模组+箱体的结构形式。同时,用塑胶端板替代了传统的金属端板,电芯与电芯之间采用极耳搭接焊接,取消了传统的汇流排,并通过电芯两侧的液冷板对电芯进行双面液冷,从而提高电芯散热效率,同时该液冷板替代了传统箱体的横梁,加强了电池包的强度,达到减重、降本、提升能量密度三个维度的目的。

孚能科技SPS电池包示意图

据了解,孚能科技SPS使电池系统部件减少50%、材料成本降低33%、体积利用率提升到75%。这意味着,同样的体积大小,SPS结构能装入更多电芯,而同样电量的电池包,比如100度电的电池包,SPS结构对比方壳电池包,重量减少20-30公斤。

在保持电池系统底盘尺寸不变的情况下,孚能科技SPS能通过调节卧式布置的大软包电芯厚度,灵活调节电池系统的底盘高度。这意味着,搭载不同能量密度的大软包电芯,能让电池系统拥有从80kWh到150kWh的不同电量,满足车企多元化的产品需求。同时,高兼容性的电池系统设计,可以帮助车企缩短新车研发周期,降低研发、采购成本。

在安全创新上,电芯堆叠体两侧设有液冷板,液冷板与电芯堆叠体的侧壁之间填充了导热涂层,电芯堆叠体实现了两面液冷,三面传热,散热效率比模组方案提升了4倍。再配合电芯层面的定向泄压和电池包热电分离,解决了电池包热失控问题。

孚能科技SPS安全设计

此外,SPS的快充能力也得到了进一步提升。就拿当前市场上常规续航600km、800km和1000km的车型来说,孚能科技SPS大软包方案可根据不同的续航车型定制不同的快充解决方案,助力客户“充电10分钟,续航400km”的快充表现。

04

软包革新,从单枪匹马到协同作战

上述只是SPS创新中的一部分,SPS电池包系统的革新并不是孤立的。对于孚能科技来说,要重新将软包电池推向市场中央,需要材料端、制造端、研发端多维革新发力。

在核心材料铝塑膜端,据悉,孚能科技已经从2021年开始就逐步切换到国产供应商,并与供应链一起联合开发,产品性能已经比肩国际先进水平。目前,孚能科技的新项目在铝塑膜环节基本实现了国产化,成本也随之大幅度下降。

在制造端,孚能科技自研了SPS超高速叠片技术:集成了极片放卷、裁切、热复合、多片飞叠、热压等功能,在确保叠片高精度对齐、界面高一致性同时,使叠片速度高达0.125秒/片。

同时,为了提升良品率,孚能科技在SPS软包制造产线上,采用行业领先技术,机器人使用量达1200台,电芯制造生产的自动化率高达98.5%,品控将达到了PPB级别,按一个电池包100片电芯计算,电池包失效率能降低到千万分之一。

可以看到,SPS的创新性结构设计配合生产制造端的进步,软包电池曾经的短板被逐一攻克,其单体高能量密度、高安全性能、长使用寿命、尺寸及形状设计灵活等多方面优势得以真正激活。

值得注意的是,在成本层面,SPS也打破了软包电池给人小众且高价的固有印象。

以往软包电池多出现在豪华品牌车型上,甚至是专业电动赛车上,但SPS的推出做到了在保留软包电池高性能优势的前提下,通过化学体系的兼容性、设计及制造成本的降低,实现了极致的经济性。

此外,软包电池也“后继有人”。半固态电池、全固态电池被视作动力电池技术迭代的方向,作为可以无缝衔接到固态电池的最佳过渡路线,软包路线未来可谓大有可为。

事实上,市场端已经对升级后的SPS软包电池给予了积极回应。据悉,广汽埃安昊铂GT710km高续航版、昊铂HT 670km版和AION S Max车型均搭载了孚能科技三元软包电池,岚图追光和梦想家也在相应车型上选用了孚能科技的SPS产品。

纵观全球市场,动力电池领域仍处于技术路线百花齐放、创新技术此起彼伏的阶段,本质依然是不同使用场景中,寻找成本+安全+性能的最优解。在纯电市场续航稳定和车企开始发力补能效率的大环境下,以SPS为代表的创新软包电池产品正在迎来一个新的时代机遇。